1 工程概况

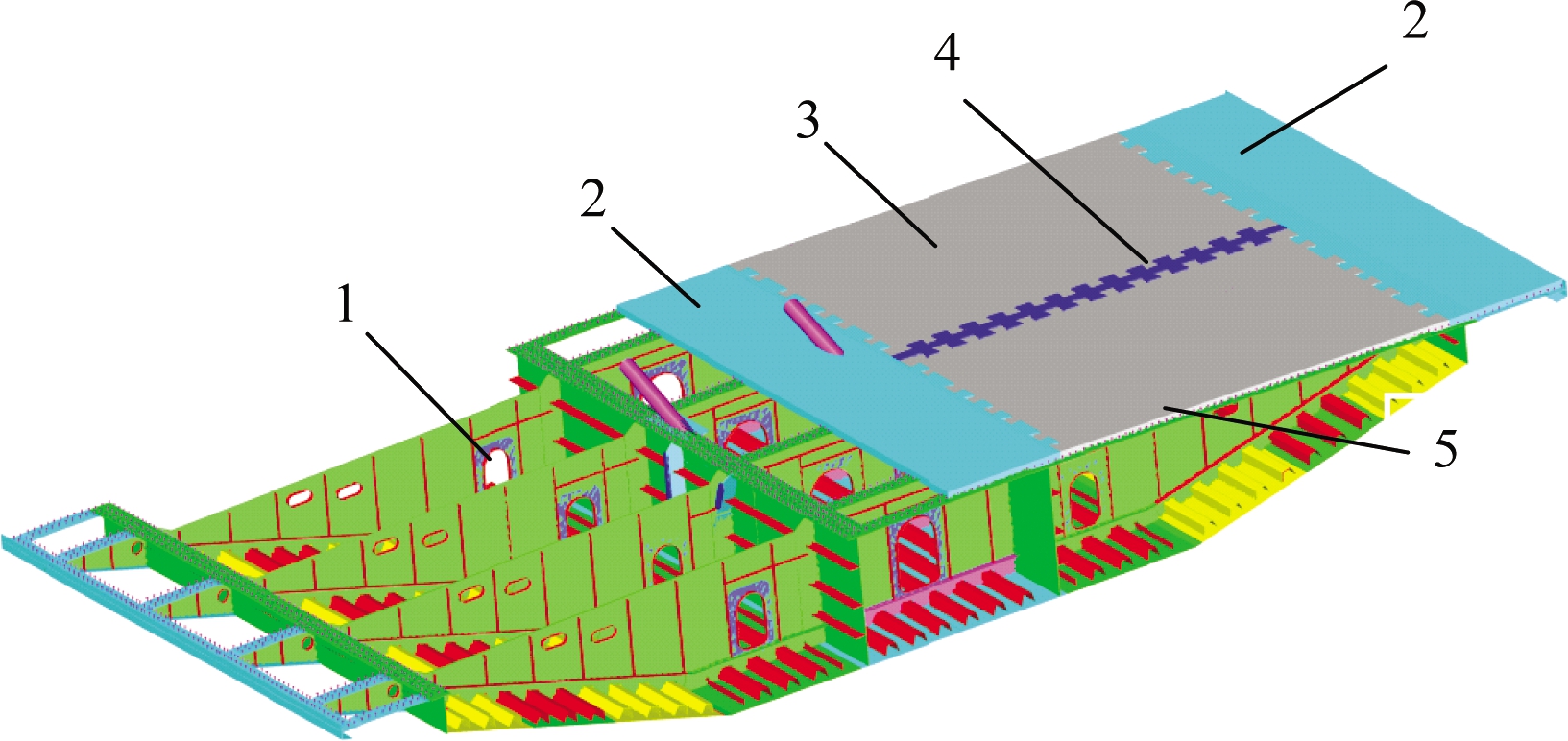

南京长江第五大桥跨江主桥是纵向钻石型索塔中央双索面三塔组合梁斜拉桥,桥跨布置为(80+218+600+600+218+80)m=1 796 m,主梁采用的扁平流线形整体箱形组合梁[1]为单箱三室结构,钢梁顶面叠合新型粗骨料活性粉末混凝土桥面板,标准宽度35.6 m,梁长14.6 m,梁高3.6 m,标准梁段重约4 074 kN,最大吊重约5 390 kN,钢梁采用Q345C材质,标准横断面见图1。

底部钢梁由底板、斜底板、中隔板、边隔板、中腹板、锚箱、边腹板、挑臂、翼缘板等部分组成。钢梁顶面的粗骨料活性粉末混凝土桥面板分为预制板、工厂纵横向湿接缝以及工地横向湿接缝三部分。标准梁段分为4块预制板、3道纵向湿接缝、1道工厂横向湿接缝和1道工地横向湿接缝。工厂内完成工厂纵、横向湿接缝的浇筑,形成一个整体的组合梁梁段。梁段之间采用栓焊结合的方式,中腹板及其加劲、横向湿接缝预埋板间采用高强螺栓连接,其余部位采用焊接连接,结构见图2。

2 制造难点

2.1 桥面板预制精度高

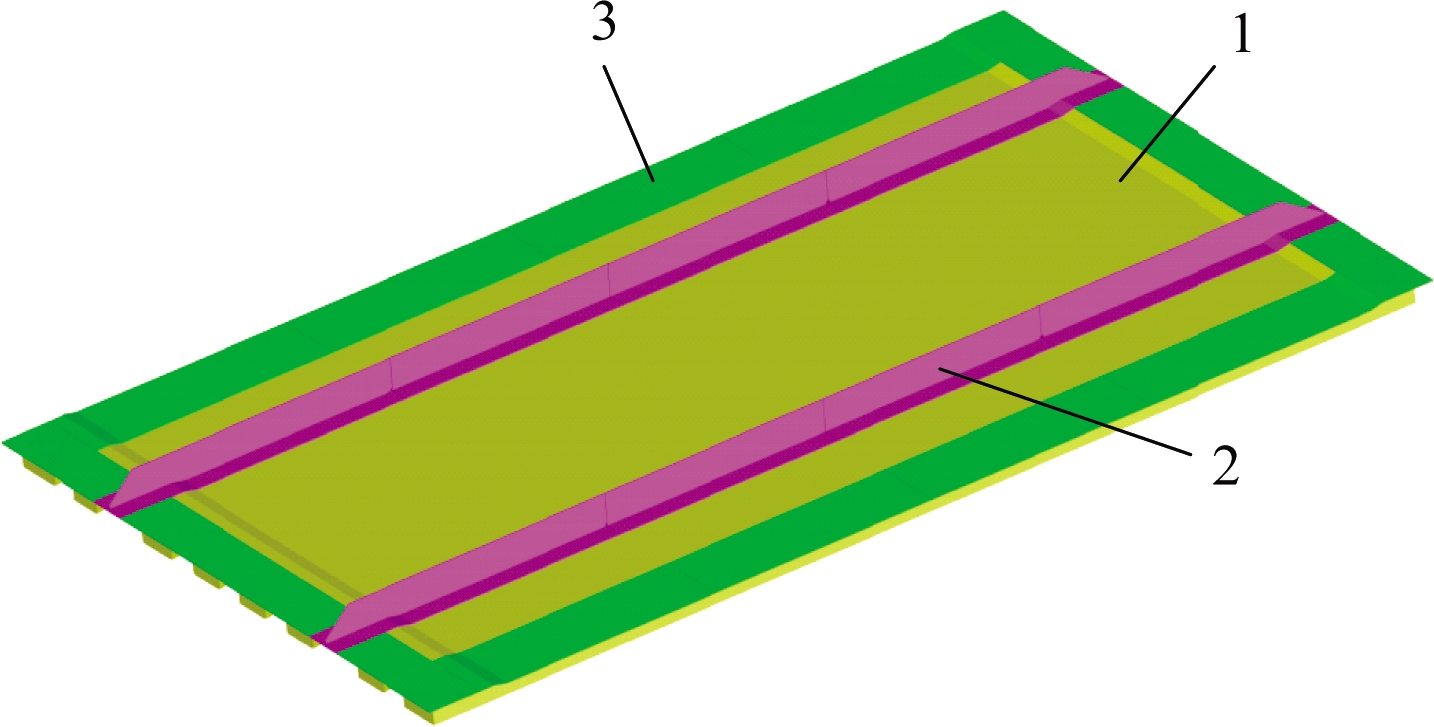

预制桥面板为长、大构件,尺寸为0.17 m×(5.7~7)m×(10.5~11.3)m,其外形尺寸多变,底部预埋多道与钢梁对接钢构件,详见图3,纵、横向设置2层钢筋网,钢筋端部连接螺纹套筒,钢构件和钢筋的位置精度要求极高,控制难度大。

2.2 开口钢梁刚度弱,几何尺寸控制难度大

开口钢梁桥面板叠合前刚度较弱,受焊接变形及桥面板叠合组装时的压重变形影响,几何尺寸控制难度大。

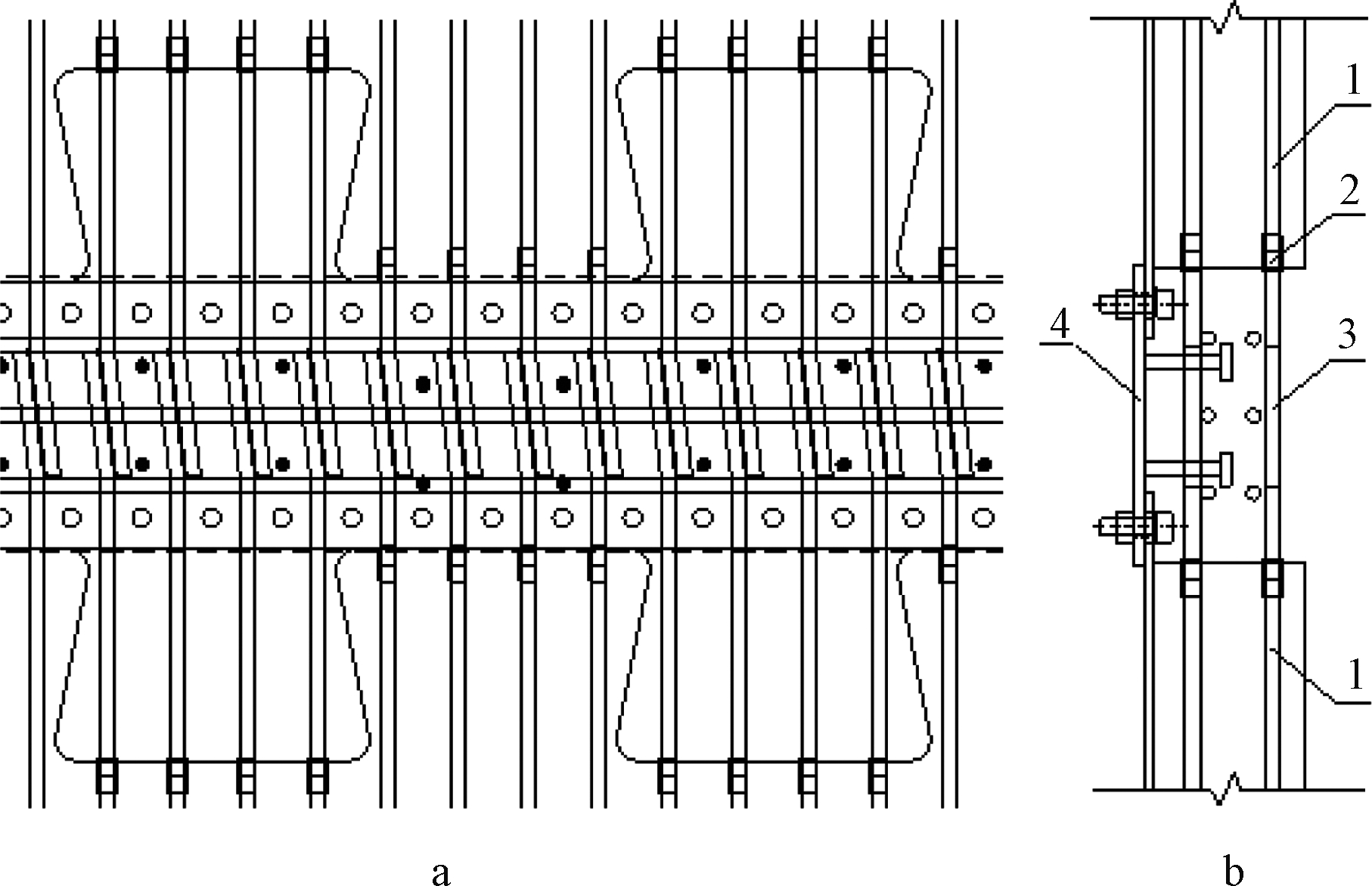

2.3 桥面板与钢梁叠合精度要求高

桥面板多道预埋钢构件与多道横隔板采用对接焊,且相邻桥面板间湿接缝预埋钢筋套筒中心对正,详见图4,钢筋对位偏差不大于3.0 mm[2],隔板对接缝匹配精度和湿接缝嵌补钢筋连接精度要求极高,叠合精度控制困难。

1—8 cm厚沥青混凝土铺装; 2—17 cm厚粗骨料活性粉末混凝土桥面板; 3—硬路肩; 4—行车道; 5—布索区及检修道。

图1 钢混组合箱梁标准横断面

Fig.1 Standard cross section of steel-concrete composite box girder

1—底部钢梁; 2—工厂纵向湿接缝; 3—预制桥面板; 4—工厂横向湿接缝; 5—工地横向湿接缝。

图2 钢混组合梁结构示意

Fig.2 Schematic diagram of steel-concrete composite box girder

1—粗骨料活性粉末混凝土桥面板; 2—预埋T形钢构件; 3—周圈预埋钢板。

图3 预制桥面板结构示意

Fig.3 Schematic diagram of prefabricated bridge deck panel

a—俯视; b—侧视。

1—预制桥面板纵向钢筋; 2—预埋螺纹套筒; 3—湿接缝连接钢筋; 4—湿接缝连接拼接板。

图4 桥面板湿接缝连接示意

Fig.4 Diagram of wet joint connection of bridge deck

2.4 节段匹配及预拼线形要求高

节段间中腹板采用拼接板栓接连接,且按设计文件要求,节段间预拼标高线形容许偏差不大于L/3 000(L为梁段长度),左右两侧中腹板标高线形相对偏差不大于3.0 mm,总拼时的匹配及预拼线形精度控制要求高。

2.5 湿接缝施工中钢筋定位尺寸和结构尺寸的二次变形控制难度大

纵向湿接缝浇筑方量大,边侧尺寸为0.2 m×3.26 m×14.6 m,中侧尺寸为0.2 m×6.46 m×14.6 m,横向钢筋与预制桥面板机械连接,纵向钢筋端部连接螺纹套筒,浇筑前的钢筋定位精度和混凝土浇筑过程中的变形控制难度大。

3 组合梁总体制造工艺

结合组合梁的结构特点和上述精度控制的关键难点,组合梁制造采用零件→板单元(混凝土桥面板预制)→节段总拼(含预制桥面板横向湿接缝施工)→工厂纵向湿接缝施工→打砂、涂装→桥位工地连接→工地湿接缝施工的工艺流程进行制造施工,施工过程遵循以下原则。

1)各零件、板单元件的制作精度是保证钢混组合梁总拼精度的前提,为此,零件下料、加工,板单元组装、焊接等全部在车间内采用自动化设备和专用工装上流水化施工作业。其中钢筋的螺纹加工满足机械连接质量要求[3]。

2)为提升混凝土桥面板的预制质量和精度,需研发专用的预制模具,并在标准化、智能化的生产车间内完成预制桥面板的预制施工。

3)在总拼车间内,设计制作专用总拼胎架,按不少于4+1个节段连续匹配总拼制作钢混组合梁节段,重点控制节段组装精度和节段间匹配及预拼线形精度。

4)组合梁节段总拼完成后,在纵向湿接缝专用的智能化生产线完成纵向湿接缝的浇筑施工,重点控制钢筋定位精度和浇筑后的箱梁尺寸精度。

4 组合梁制造关键技术

根据南京五桥钢混组合梁结构特点,结合难点分析,研发了混凝土桥面板高精度预制技术、钢混组合梁高精度总拼技术及湿接缝施工精度控制关键技术。

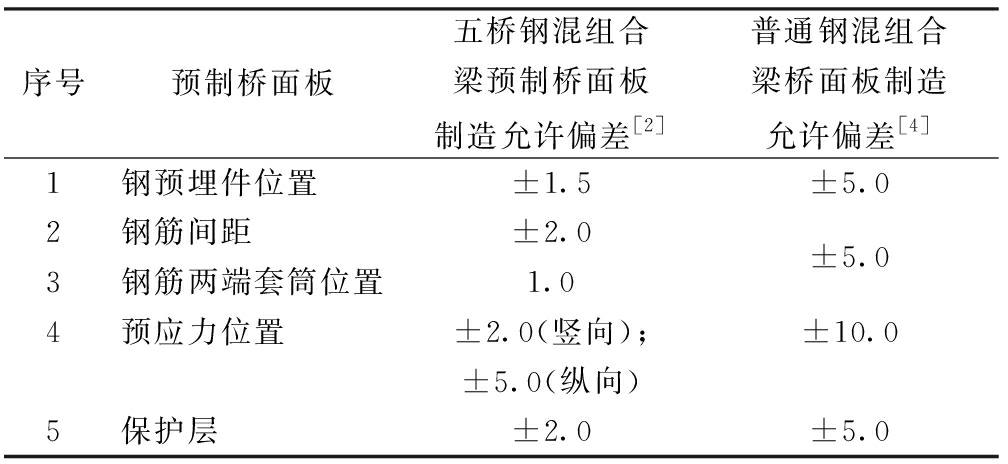

4.1 混凝土桥面板高精度预制技术

粗骨料活性粉末混凝土是新一代水泥基材料,对桥面板的预制目前国内外均无大型桥梁相关经验可以借鉴。为达到质量控制要求,实现其与底部钢梁的精确叠合和相邻桥面板间的精确连接,必须严格控制桥面板的预制精度。南京五桥粗骨料活性粉末混凝土预制桥面板的预制允许偏差较传统钢混组合梁桥面板的制造精度对比见表1。

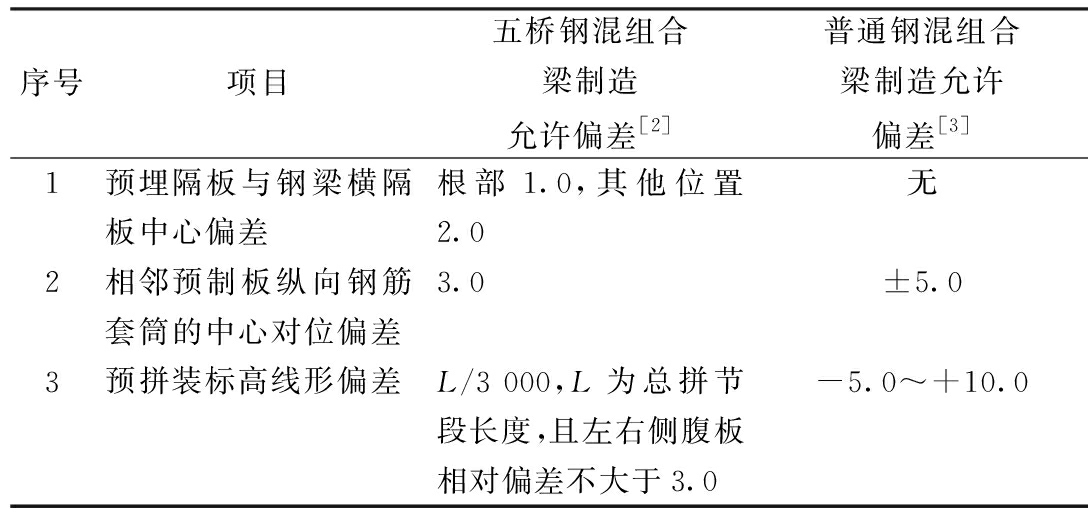

表1 钢混组合梁桥面板制造允许偏差对比

Table 1 Manufacturing tolerance of steel-concrete box girder prefabricated deck panel mm

序号预制桥面板五桥钢混组合梁预制桥面板制造允许偏差[2]普通钢混组合梁桥面板制造允许偏差[4]1钢预埋件位置±1.5±5.02钢筋间距±2.03钢筋两端套筒位置1.0±5.04预应力位置±2.0(竖向);±5.0(纵向)±10.05保护层±2.0±5.0

从表1可以看出,南京五桥钢混组合梁的预制桥面板的预制精度远高于普通钢混组合梁预制桥面板的制造精度,传统桥面板的预制模板和小型化人工浇筑施工的工艺无法满足预制精度和质量要求,为此采用了新的工艺技术措施。

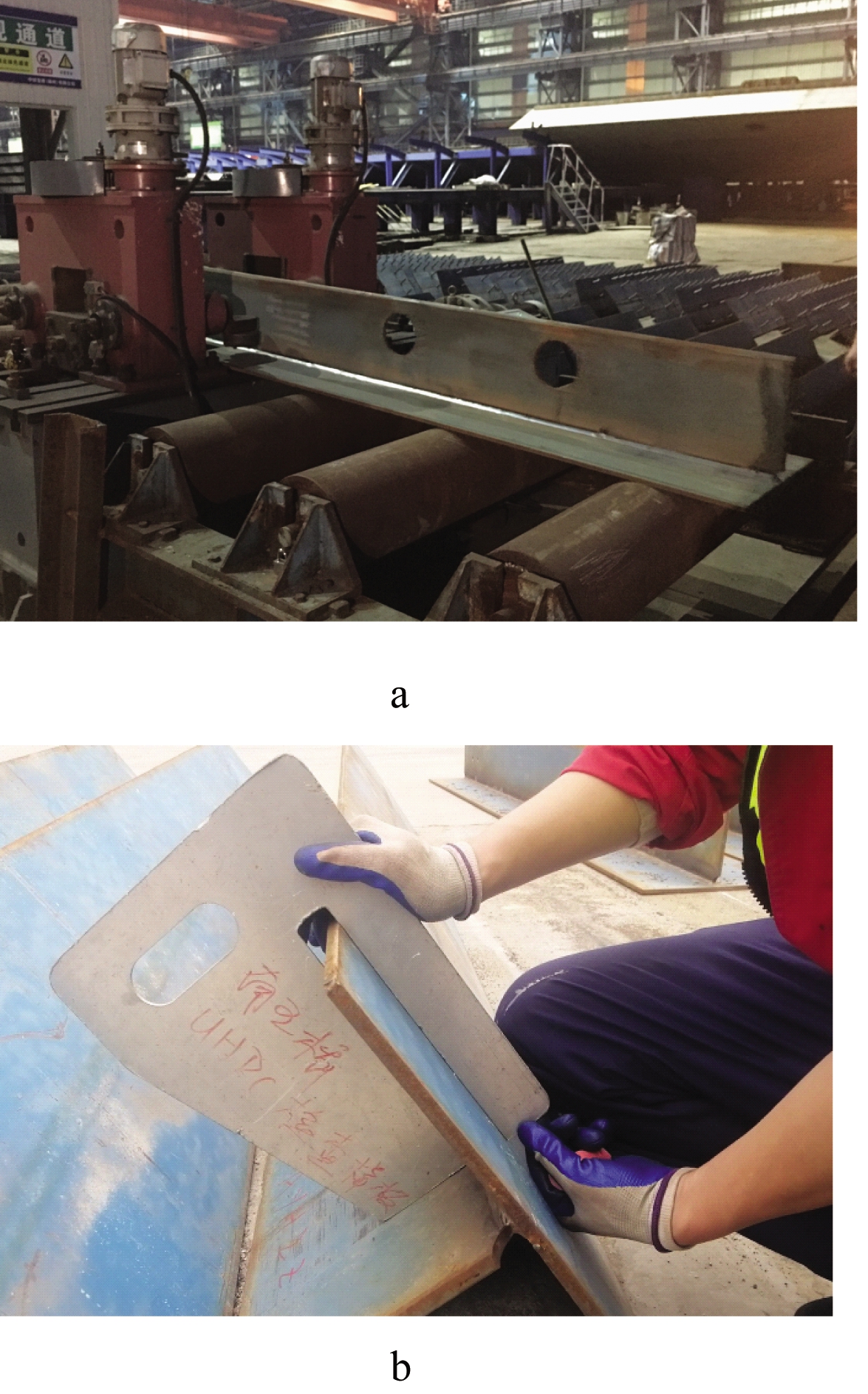

4.1.1 基线法控制预埋件制作精度

为保证预埋钢构件在预制模具中的精准定位和组合梁总拼时预制桥面板的定位组装,预埋钢构件制作时,采用数控下料控制翼缘板的下料宽度,利用样板控制腹板组装精度,采用I型矫正机矫正平面度,制作完成后在翼缘板上表面上划出定位基线,作为桥面板预制时的定位基准和桥面板与钢梁总拼时的定位基准。预埋钢构件制造过程控制见图5。

a—预埋T形件矫正; b—样板控制基线。

图5 桥面板预埋钢构件制作

Fig.5 Fabrication of pre-embedded steel members of bridge deck

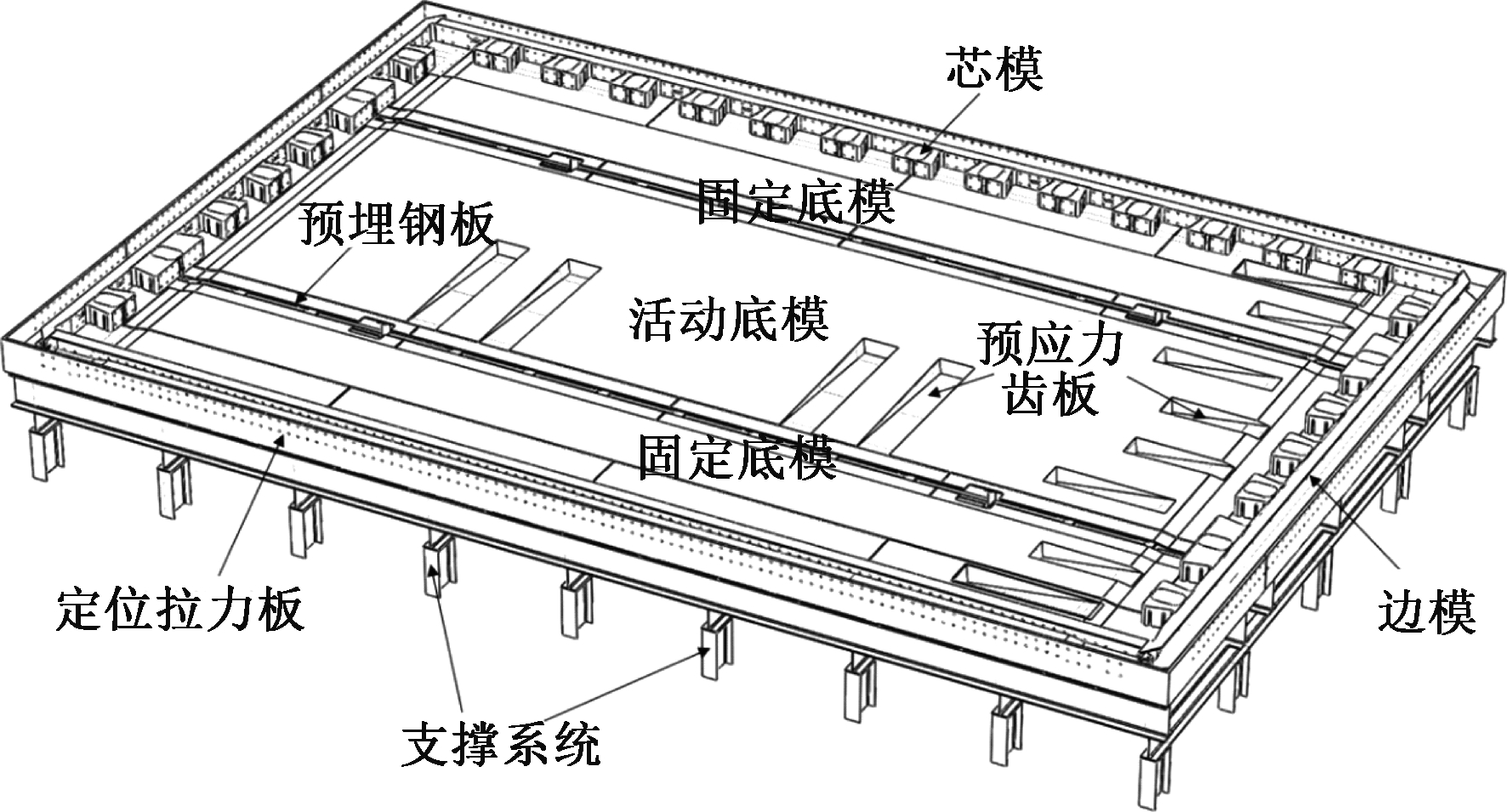

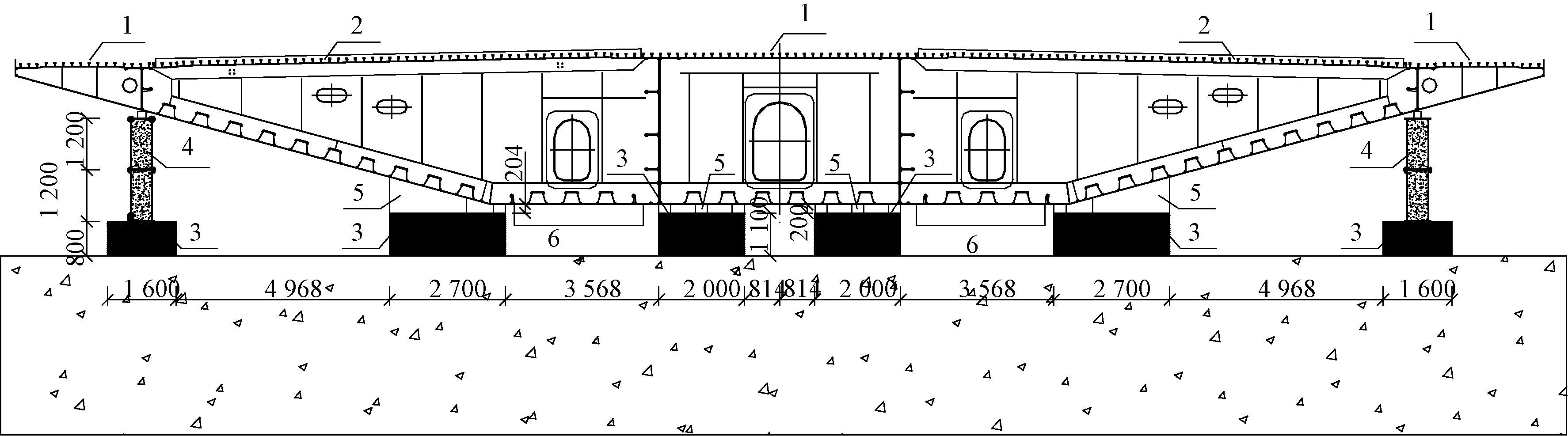

4.1.2 高精度组合预制模具的应用

为保证桥面板的预制精度,实现标准化、智能化生产,设计研发了大型高精度的预制模具。预制模具根据不同的预制板类型进行整合,采用了分体式模块化的设计理念,由固定底模、活动底模、边模、燕尾榫芯模和液压顶升拆模系统等组成,底模开定位预制钢构件槽口、边模和芯模精加工定位钢筋的圆孔,利用槽口、定位孔和定位系统线精准地控制钢筋位置(特别是钢筋端部机械连接套筒位置)以及预埋钢构件位置,利用模具底模和边模安装后的整体尺寸实现对预制桥面板外形尺寸的精度控制。预制模具结构示意详见图6。

图6 预制模具结构示意

Fig.6 Schematic diagram of prefabricated formwork

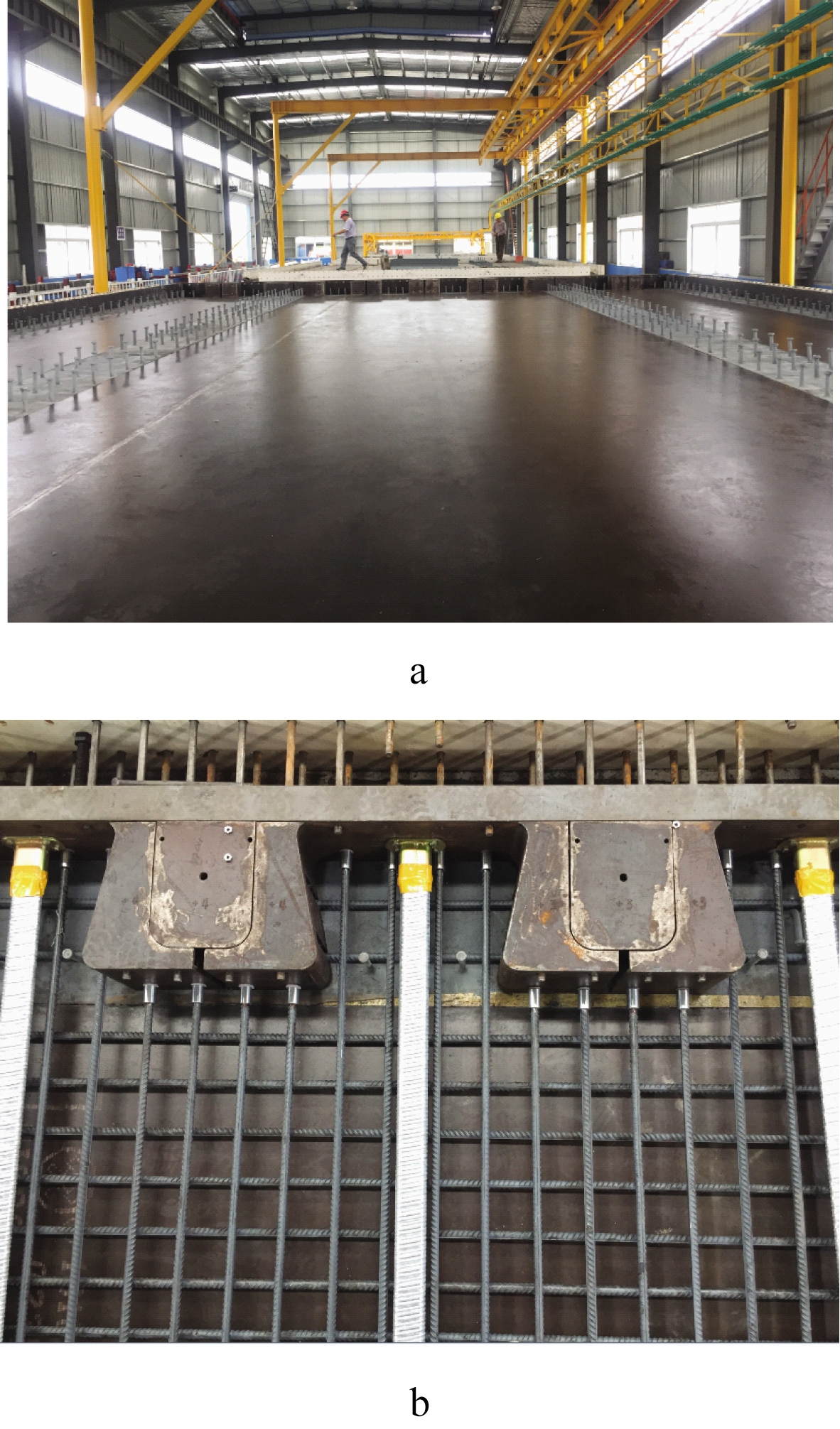

预制模具全部采用机加工制作,重点控制底模平面度、预埋件定位槽口尺寸、边模和芯模钢筋定位孔的精度、边模与底模垂直度等,其加工和安装精度需高于预制板的预制精度要求,预制模具加工及安装实测精度偏差见表2,利用模具定位钢构件及钢筋均可满足表1的公差要求,定位过程详见图7。

表2 预制模具加工及安装实测偏差

Table 2 Prefabricated formwork processing and fit-up allowance mm

序号项目允许偏差1底模平面度≤1.02定位槽口尺寸0~+1.03边模长、宽尺寸±1.04边模和芯模钢筋定位孔±0.85边模与底模垂直度1.06边模及芯模组装位置±1.0

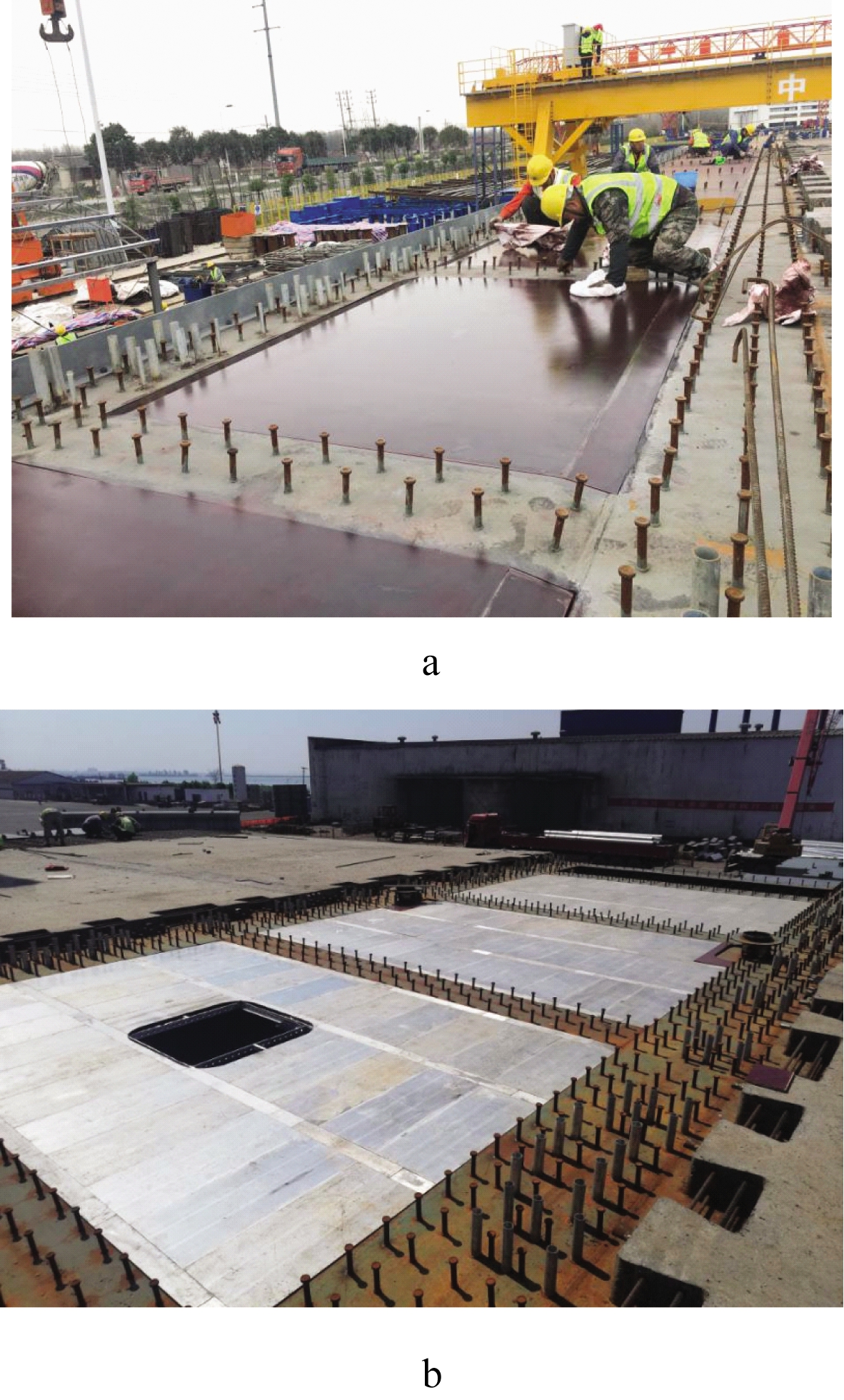

a—预埋钢构件定位; b—钢筋套筒及预应力管定位。

图7 预制模具高精度定位钢构件及钢筋

Fig.7 Prefabricated formwork high-precision positioning of steel component and rebar

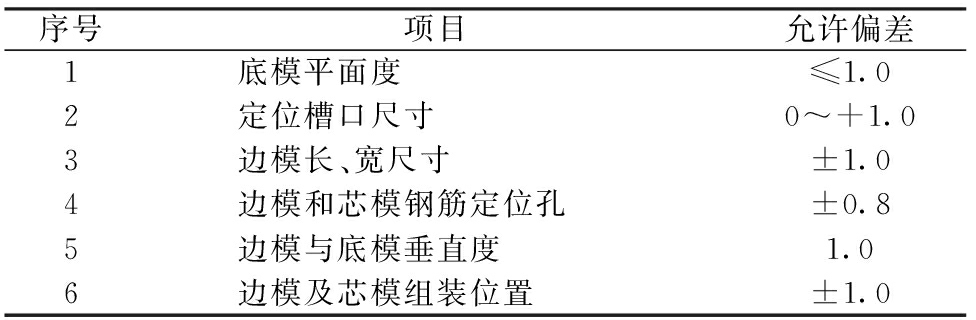

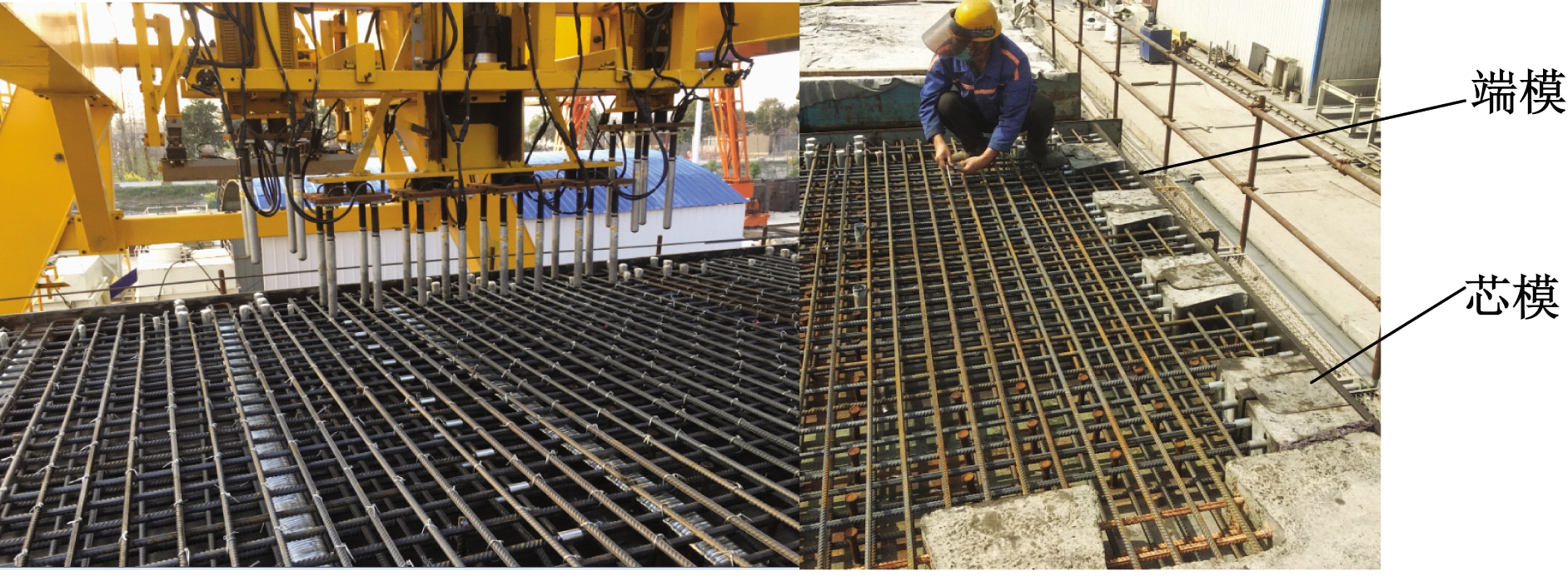

4.1.3 预制桥面板智能化生产线浇筑施工

为控制新型混凝土材料预制桥面板的预制质量和外形尺寸精度,研发了智能化的生产线设备代替传统人工作业,实现数字化搅拌、精准布料、程序振捣等,利用振捣整平机结合模具边模尺寸控制桥面板的整体平面度和厚度尺寸,待覆膜养护强度达到要求后,利用模具的液压顶升拆模系统拆模,完成桥面板的预制,经验收,桥面板的各项尺寸精度满足表1要求。智能化生产示意见图8。

a—预制板智能化设备浇筑; b—预制板覆膜养护。

图8 智能化设备浇筑桥面板

Fig.8 Intelligent equipment grouting bridge deck panel

4.2 钢混组合梁高精度总拼技术

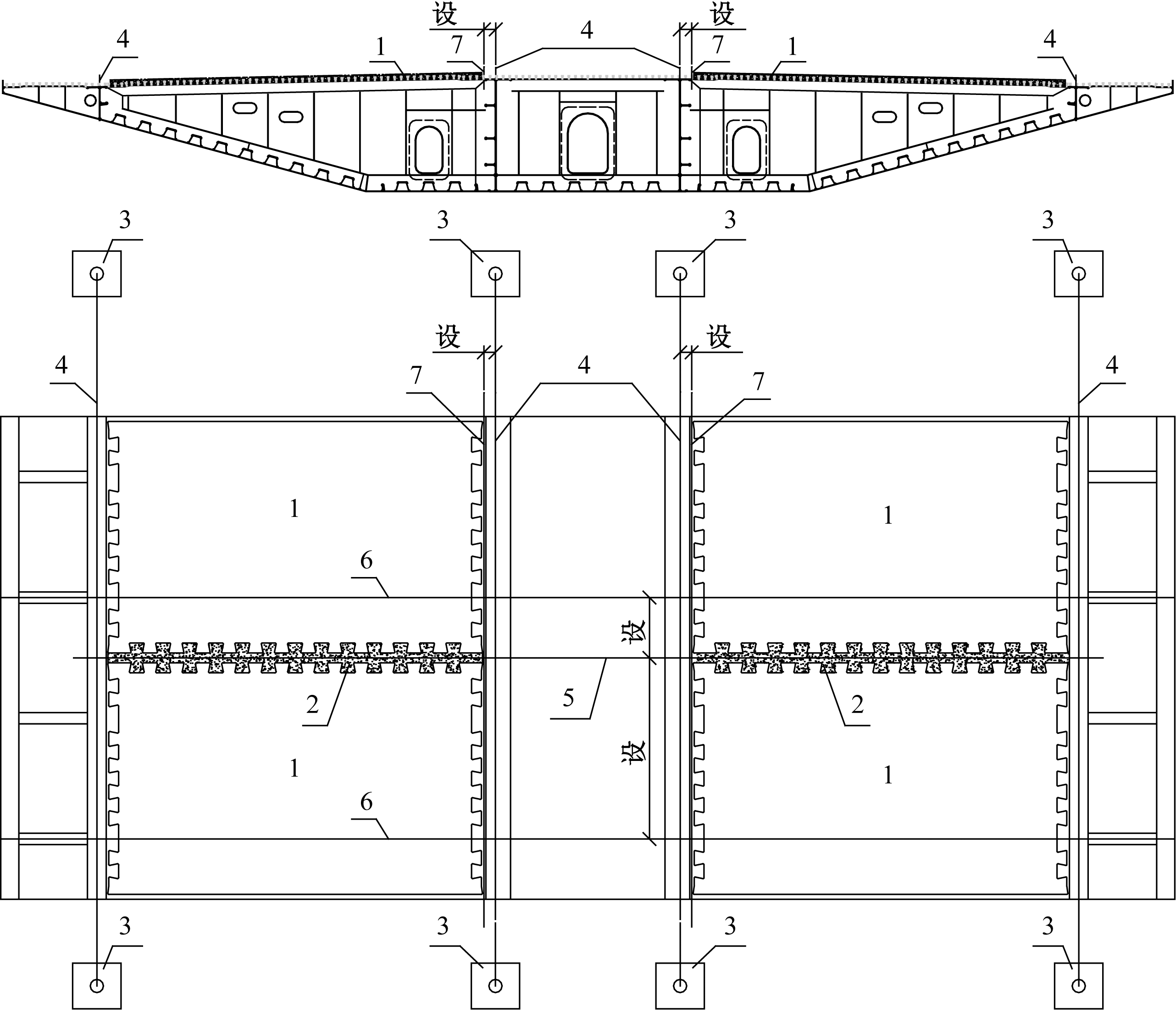

传统钢混组合梁,一般采用钢梁制作完成后,在钢梁顶面直接绑扎钢筋现浇桥面板混凝土,或采用不带预埋钢构件的预制桥面板直接放置于钢梁顶面浇筑湿接缝混凝土即可,其不需要与底部钢梁隔板、顶板对接,相邻桥面板间的钢筋对位关系调整量大,精度要求相对宽松。南京五桥为新型钢-粗骨料活性粉末混凝土桥面板组合箱梁,桥面板完全按钢结构组装精度要求组装,不仅要实现预埋钢构件与钢梁的精确匹配对接,保证相邻桥面板间湿接缝钢筋的精确对位连接,还需保证整体标高线形满足桥位架设的监控精度要求,远高于传统钢混组合梁的制造精度,其制造精度对比见表3。为此研发了以下关键技术,保证组合梁的总拼精度。

表3 钢混组合梁制造允许偏差对比

Table 3 Comparison of manufacturing tolerance of steel-concrete box girder mm

序号项目五桥钢混组合梁制造允许偏差[2]普通钢混组合梁制造允许偏差[3]1预埋隔板与钢梁横隔板中心偏差根部1.0,其他位置2.0无2相邻预制板纵向钢筋套筒的中心对位偏差3.0±5.03预拼装标高线形偏差L/3 000,L为总拼节段长度,且左右侧腹板相对偏差不大于3.0-5.0~+10.0

4.2.1 梁段无裕量带拱总拼

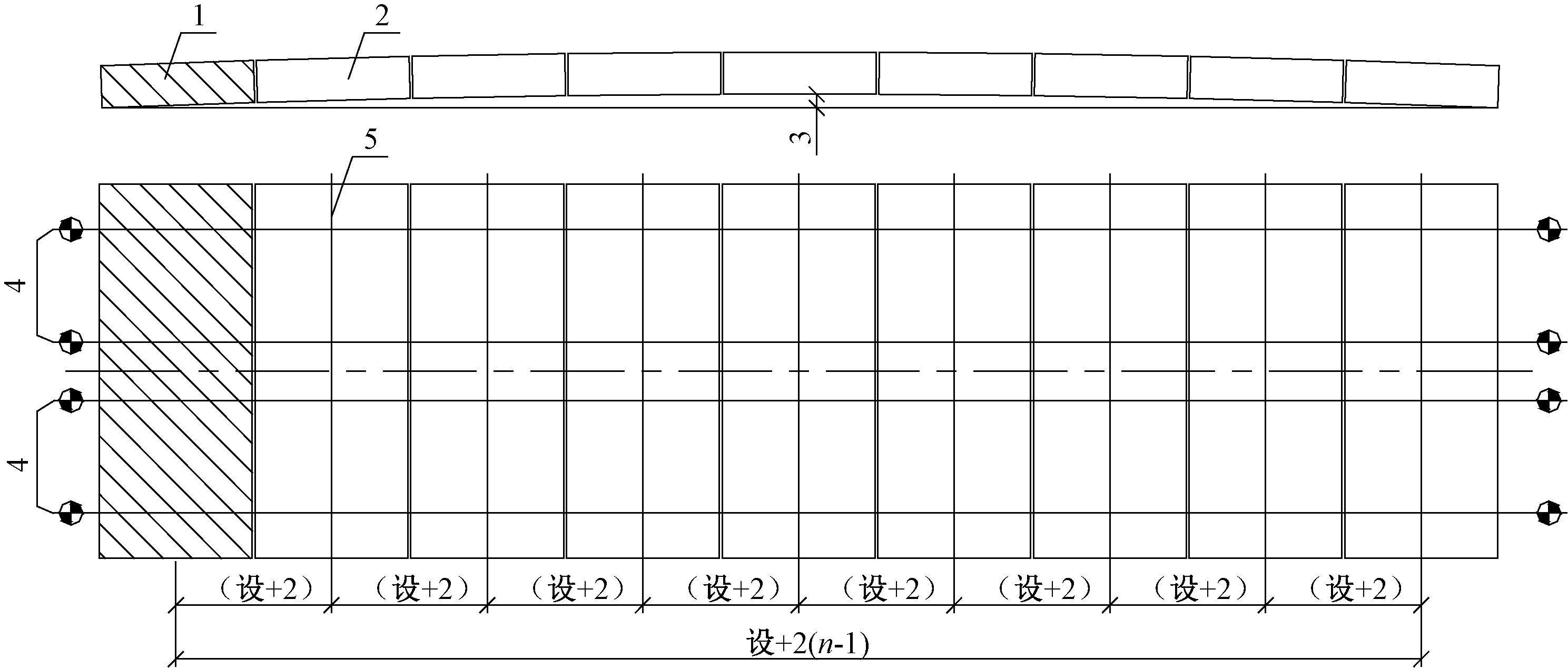

传统钢箱梁或钢混组合梁总拼时,为便于施工配切梁长等,节段间采用拉开间隙的总拼方式,由于拉开间隙,节段间的箱口匹配状态和标高线形与实桥架设状态会出现偏差。南京五桥钢混组合箱梁节段间的中腹板及横向湿接缝采用拼接板栓接,且标高线形也较传统钢混组合箱梁精度高。为实现精度控制目标,首次采用了不带间隙的无裕量多节段连续匹配带拱总拼工艺(图9)。该工艺控制包括以下要点:

1—复位基准梁段; 2—总拼梁段; 3—拱度线形; 4—节段总拼横向控制基线; 5—节段总拼纵向位置控制基线。

图9 按监控线形无裕量总拼

Fig.9 Trial assembly without allowance of monitoring camber design

1)根据监控梁长提前配切参与总拼的各板单元,保证板单元的制造精度。

2)按照组合梁的外形尺寸和自重,设计制造具有足够刚度和承载力的总拼胎架,保证每道横隔板下方和节段两端部均有一榀横梁支撑。

3)在总拼胎架上根据每一轮总拼梁段的监控线形精确放出每个节段的摆放位置,通过测量胎架撑板顶面的标高线形实现对总拼线形的精确控制。

4.2.2 测量网测控

节段总拼时,在节段中腹板和边腹板中心位置设置了4条纵基线,总拼胎架的两端设置了成对的固定式混凝土测量塔控制4条纵基线的位置精度。在节段长度中心位置设置节段横基线,作为板单元和混凝土预制板叠合时的纵向基准。设置水准点作为节段总拼线形标高的控制基准。节段的纵横基线、固定式混凝土测量塔、水准点形成的测量网测控组合梁各板单元组拼和预制桥面板叠合精度,保证组合梁的总拼精度。 测控网示意见图10。

1—预制桥面板; 2—横向湿接缝; 3—混凝土测量塔; 4—节段纵基线; 5—节段横基线; 6—预制板横基线; 7—预制板纵基线。

图10 测控网测控节段总拼

Fig.10 Measurement and control network

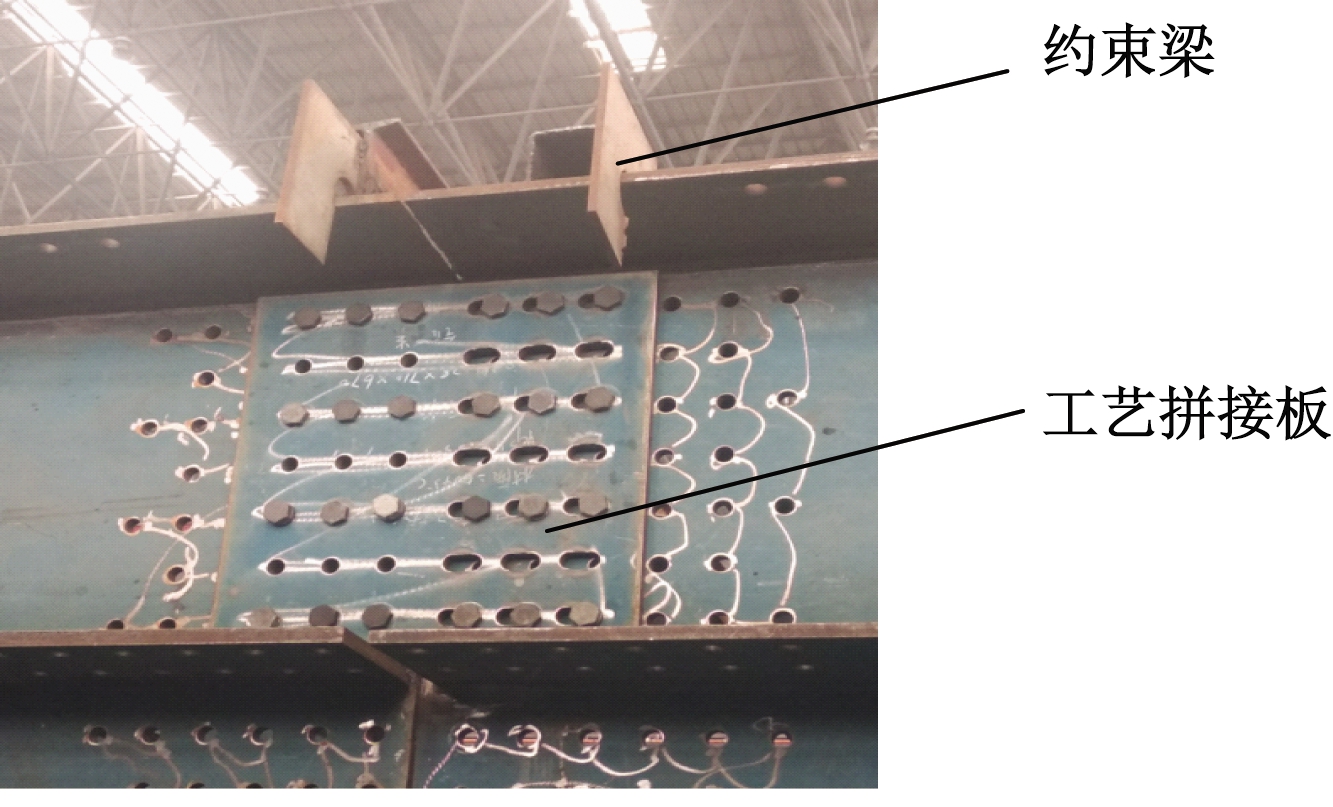

4.2.3 匹配约束定位工艺

中腹板单元组装时,在对准测量塔纵基线的同时,接口两两用工艺拼接板横向匹配精确定位,并用约束梁约束控制横向变形,提高开口钢梁的整体刚度,保证桥面板叠合后的箱口尺寸及节段间的匹配和拼接板的栓接精度。约束梁及工艺拼接板应用见图11。

图11 节段总拼匹配约束定位

Fig.11 Segments constraint matching positioning

4.2.4 预制桥面板高精度叠合

为保证预制桥面板与钢梁的叠合精度,桥面板组装前,利用中间测量塔在中腹板上翼缘板处精确修正中腹板纵基线,以纵基线和节段横基线为基准组装混凝土桥面预制板,利用千斤顶和隔板上安装的支撑微调连接件,保证混凝土预制桥面板预埋T形件及周圈预埋钢板与钢梁隔板、边中腹板翼缘板的精确对接匹配,保证相邻混凝土预制桥面板湿接缝处的钢筋接头精确对位。桥面板组拼定位过程演示见图12。

图12 混凝土预制桥面板与钢梁组拼定位

Fig.12 Assembling and positioning of precast concrete deck and steel beam

桥面预制板与钢梁精确定位后,为减小焊接对混凝土预制板的收缩影响,先焊接预埋T形件与钢梁隔板的对接焊缝,再焊接预埋钢板与腹板翼缘板对接焊缝,连接横向湿接缝处的拼接板和钢筋,最后采用小型自动化设备完成横向湿接缝的浇筑施工。施工过程见图13。

图13 预制桥面板与钢梁高精度叠合施工

Fig.13 High-precision overlapping construction of prefabricated bridge deck and steel beam

通过以上工艺措施,经检测验收,桥面板预埋钢构件与钢梁对接错边不大于1.0 mm,钢筋对位精度可保证不大于2.0 mm,标高线形经监控单位厂内测量,均达到了L/3 000的指标要求,实现了五桥验收指标要求[2]。

4.3 纵向湿接缝施工精度控制技术

五桥钢混组合梁纵向湿接缝处的横桥向钢筋与预制桥面板的预埋螺纹套筒机械连接,纵桥向钢筋端部连接螺纹套筒,其钢筋定位精度和浇筑成型精度要求与预制桥面板的精度要求一致,同时纵向湿接缝浇筑方量大(共计约37.9 m3),浇筑过程中的变形控制难度极大,传统钢混组合梁的湿接缝施工无法满足精度控制需求。为此研发了以下精度控制工艺。

4.3.1 梁段刚性支承复原定位

纵缝施工的智能化生产线内全部采用硬化地面,并在节段每道横隔板位置及梁端设置混凝土刚性墩支撑,支撑位置如图14所示,梁段摆放后利用调整垫调平梁顶面,使节段的整体尺寸与总拼胎架下胎时验收时的尺寸一致,对超差位置加钢垫片调整。

1—纵向湿接缝; 2—预制桥面板; 3—混凝土刚性支撑; 4—钢混组合刚性支墩; 5—调整垫; 6—运梁车车道。

图14 刚性墩支撑示意

Fig.14 Rigid pier support

4.3.2 可调式组合湿接缝底模应用

组合梁在两侧挑臂和中箱顶纵向湿接缝位置安装模板,边模板采用液压快速顶升精加工钢模板,中间箱室采用组合式铝合金模板,模板安装效果见图15,两种模板安、拆方便,同时具有刚性大的特点,可以控制湿接缝浇筑后的整体尺寸和变形。模板安装完成后,对模板顶按湿接缝混凝土重量的1.25倍均布荷载进行预压,减少弹性和非弹性变形对湿接缝浇筑后的变形影响。

a—挑臂处液压顶升式钢模板; b—中箱顶组合式铝合金模板。

图15 组合式湿接缝底模

Fig.15 Combined wet joint bottom membrane plate

4.3.3 带钢筋定位的端模应用

湿接缝梁两端部设置精加工的固定端模板和芯模用以定位钢筋,详见图16,端模板以中腹板的中心线为基准定位,模具的安装定位和钢筋定位精度与预制桥面板的精度要求一致。

图16 纵向湿接缝精加工端模板及钢筋安装定位

Fig.16 Longitudinal wet joint finishing end template and steel bar installation positioning

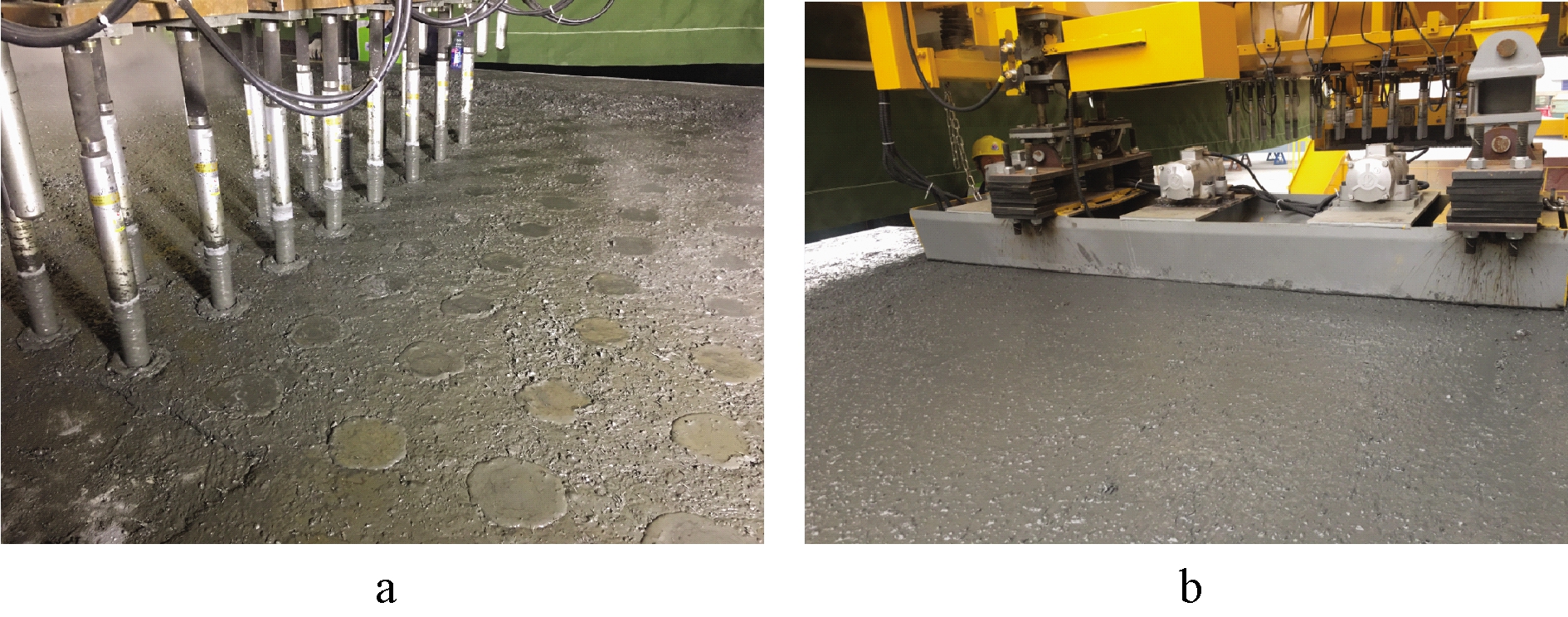

4.3.4 智能化设备浇筑湿接缝

与预制桥面板一样,研发了一整套的智能化搅拌、布料、插入式及平振振捣设备浇筑节段纵向湿接缝,保证纵向湿接缝的质量和外形尺寸精度,进而保证整个组合梁节段的尺寸精度控制。智能化设备浇筑施工演示见图17。

a—插入式振捣; b—平板振捣整平。

图17 智能化设备浇筑纵向湿接缝

Fig.17 Intelligent equipment pouring longitudinal wet joints

5 结束语

南京五桥组合梁目前工厂化制作已经完成,经大桥各方检测验收,各项验证指标均满足验收标准的要求,并通过了专家评审验收。混凝土桥面板的预制、节段总拼叠合及纵缝浇筑全部达到了钢结构毫米级的制造精度要求,对今后类似钢混组合箱梁的设计和制造具有指导意义。

[1] 中交公路规划设计院有限公司.南京长江第五大桥主桥施工图[R].北京:中交公路规划设计院有限公司,2017.

[2] 江苏省交通运输厅工程质量监督局,南京市公共工程建设中心.南京长江第五大桥工程专用质量检验评定标准[S].南京:南京市公共工程建设中心,2019.

[3] 路桥集团第一公路工程局.公路桥涵施工技术规范:JTG/T F50—2011[S].北京:人民交通出版社,2011.

[4] 交通运输部公路科学研究院.公路工程质量检验评定标准:JTG F80/1—2017[S].北京:人民交通出版社,2017.